I varje modern kraftenhet finns det alltid en vevaxelpositionssensor, på grundval av vilken tändnings- och bränsleinsprutningssystem byggs.Läs allt om vevaxelpositionssensorer, deras typer, design och funktion, samt rätt val och byte av dessa enheter i artikeln.

Syfte och plats för vevaxelns lägesgivare i motorn

Vevaxelpositionssensor (DPKV, synkroniseringssensor, referensstartsensor) - en komponent i det elektroniska styrsystemet för förbränningsmotorn;En sensor som övervakar vevaxelns prestandaegenskaper (position, hastighet) och säkerställer funktionen hos kraftenhetens huvudsystem (tändning, kraft, gasdistribution, etc.).

Moderna förbränningsmotorer av alla typer är för det mesta utrustade med elektroniska styrsystem, som helt tar över enhetens drift i alla lägen.Den viktigaste platsen i sådana system upptas av sensorer - speciella enheter som spårar vissa egenskaper hos motorn och överför data till den elektroniska styrenheten (ECU).Vissa sensorer är kritiska för driften av kraftenheten, inklusive vevaxelns positionssensor.

DPKV mäter en parameter - vevaxelns position vid varje tidpunkt.Baserat på erhållna data bestäms axelns hastighet och dess vinkelhastighet.Genom att ta emot denna information löser ECU:n ett brett spektrum av uppgifter:

● Bestämning av TDC-momentet (eller TDC) för kolvarna på den första och/eller fjärde cylindern;

● Kontroll av bränsleinsprutningssystemet - bestämning av insprutningsmomentet och insprutarnas varaktighet;

● Tändsystemskontroll - bestämning av tändmomentet i varje cylinder;

● Styrning av det variabla ventiltidssystemet;

● Kontroll av driften av komponenterna i bränsleångsåtervinningssystemet;

● Kontroll och korrigering av driften av andra motorrelaterade system.

Således säkerställer DPKV kraftenhetens normala funktion, och bestämmer till fullo driften av dess två huvudsystem - tändning (endast i bensinmotorer) och bränsleinsprutning (i insprutare och dieselmotorer).Sensorn visade sig också vara bekväm för att styra andra motorsystem, vars funktion är direkt eller indirekt synkroniserad med axelns position och hastighet.En felaktig sensor kan helt störa motorns funktion, så den måste bytas ut.Men innan du köper en ny DPKV måste du förstå typerna av dessa enheter, deras design och funktion.

Typer, design och funktionsprincip för DPKV

Oavsett typ och design består vevaxelpositionssensorer av två delar:

● Positionssensor;

● Huvuddisken (synkskiva, synkskiva).

DPKV placeras i ett plast- eller aluminiumhölje, som monteras med hjälp av ett fäste bredvid masterskivan.Sensorn har en standard elkontakt för anslutning till fordonets elsystem, kontakten kan placeras både på sensorkroppen och på en egen kabel av kort längd.Sensorn är fixerad på motorblocket eller på en speciell konsol, den är placerad mittemot masterskivan och räknar i drift sina tänder.

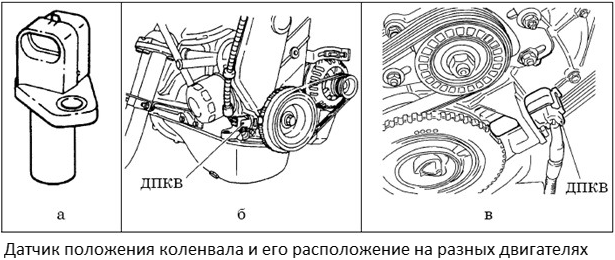

Vevaxellägesgivare på olika motorer

Masterskivan är en remskiva eller ett hjul, längs vars periferi det finns tänder av en fyrkantig profil.Skivan är styvt fixerad på vevaxelns remskiva eller direkt på dess tå, vilket säkerställer rotation av båda delarna med samma frekvens.

Funktionen av sensorn kan baseras på olika fysiska fenomen och effekter, de mest utbredda är enheter av tre typer:

● Induktiv (eller magnetisk);

● Baserat på Hall-effekten;

● Optisk (ljus).

Var och en av typerna av sensorer har sina egna designfunktioner och funktionsprincip.

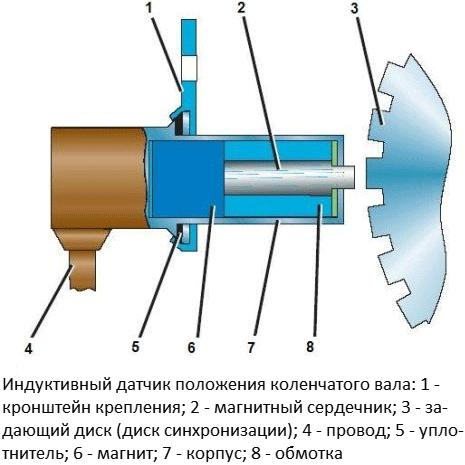

Induktiv (magnetisk) DPKV.I hjärtat av enheten finns en magnetisk kärna placerad i en lindning (spole).Funktionen av sensorn är baserad på effekten av elektromagnetisk induktion.I vila är det magnetiska fältet i sensorn konstant och det finns ingen ström i dess lindning.När masterskivans metalltand passerar nära den magnetiska kärnan, förändras magnetfältet runt kärnan abrupt, vilket leder till induktion av ström i lindningen.När skivan roterar uppstår en växelström av en viss frekvens vid sensorns utgång, som används av ECU:n för att bestämma vevaxelns hastighet och dess position.

Detta är den enklaste sensordesignen, den används ofta på alla typer av motorer.Fördelen med enheter av denna typ är deras drift utan strömförsörjning - detta gör det möjligt att ansluta dem med bara ett par ledningar direkt till styrenheten.

Halleffektsensor.Sensorn är baserad på en effekt som upptäcktes av den amerikanske fysikern Edwin Hall för nästan ett och ett halvt sekel sedan: när ström passerar genom två motsatta sidor av en tunn metallplatta placerad i ett konstant magnetfält, uppstår spänning på dess andra två sidor.Moderna sensorer av denna typ är byggda på specialiserade Hall-chips placerade i ett fodral med magnetiska kärnor, och masterskivorna för dem har magnetiserade tänder.Sensorn fungerar enkelt: i vila finns det noll spänning vid sensorns utgång, när den magnetiserade tanden passerar visas spänning vid utgången.Som i det föregående fallet, när masterskivan roterar, uppstår en växelström vid utgången av DPKV, som matas till ECU:n.

Induktiv vevaxellägesgivare

Detta är en mer komplex sensor, som dock ger hög mätnoggrannhet över hela vevaxelns varvtalsområde.Hall-sensorn kräver också en separat strömförsörjning för drift, så den är ansluten med tre eller fyra ledningar.

Optiska sensorer.Basen för sensorn är ett par ljuskälla och mottagare (LED och fotodiod), i gapet mellan vilka det finns tänder eller hål på masterskivan.Sensorn fungerar enkelt: skivan, när den roterar med olika intervall, överglänser lysdioden, vilket resulterar i att en pulsad ström bildas vid utgången av fotodioden - den används av den elektroniska enheten för mätning.

För närvarande är optiska sensorer av begränsad användning på grund av de svåra förhållandena för deras drift i motorn - hög dammighet, risk för rök, förorening med vätskor, vägsmuts etc.

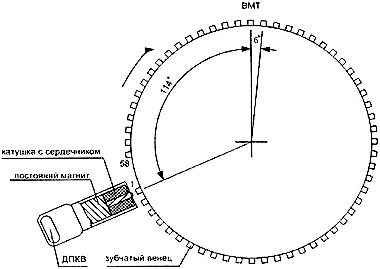

Standardiserade masterskivor används för att arbeta med sensorer.En sådan skiva är uppdelad i 60 tänder placerade var sjätte grad, medan det på ett ställe av skivan inte finns två tänder (synkskiva typ 60-2) - detta pass är början på vevaxelrotationen och säkerställer synkronisering av sensorn, ECU och tillhörande system.Vanligtvis sammanfaller den första tanden efter överhoppning med positionen för kolven på den första eller sista cylindern vid TDC eller TDC.Det finns också skivor med två tänder placerade i en vinkel på 180 grader mot varandra (synkskiva typ 60-2-2), sådana skivor används på vissa typer av dieselkraftenheter.

Masterskivorna för induktiva sensorer är gjorda av stål, ibland samtidigt med vevaxelns remskiva.Skivor för Hall-sensorer är ofta gjorda av plast och permanentmagneter sitter i deras tänder.

Sammanfattningsvis noterar vi att DPKV ofta används både på vevaxeln och på kamaxeln, i det senare fallet används den för att övervaka kamaxelns position och hastighet och göra justeringar av driften av gasdistributionsmekanismen.

Installation av induktiv typ DPKV och masterdisk

Hur man väljer och byter ut vevaxelsensorn korrekt

DPKV spelar en nyckelroll i motorn, sensorfel leder till en kraftig försämring av motordrift (svår start, instabil drift, minskning av effektegenskaper, detonation, etc.).Och i vissa fall, om DPKV misslyckas, blir motorn helt obrukbar (vilket indikeras av Check Engine-signalen).Om det finns beskrivna problem med driften av motorn, bör du kontrollera vevaxelsensorn, och i händelse av felfunktion, byta ut.

Först måste du inspektera sensorn, kontrollera integriteten hos dess kropp, kontakt och kablar.Den induktiva sensorn kan kontrolleras med en testare - det räcker att mäta lindningens motstånd, som arbetssensorn har i intervallet 0,6-1,0 kOhm.Hallsensorn kan inte kontrolleras på detta sätt, dess diagnostik kan endast utföras på specialutrustning.Men det enklaste sättet är att installera en ny sensor, och om motorn startar, var problemet just i felet i den gamla DPKV.

För att byta ut bör du endast välja en sensor av den typ som var installerad på bilen och rekommenderad av biltillverkaren.Det kan hända att sensorer av en annan modell inte passar på plats eller gör betydande fel i mätningarna och som ett resultat stör motorns funktion.DPKV bör ändras i enlighet med fordonsreparationsanvisningarna.Vanligtvis räcker det med att koppla loss den elektriska kontakten, skruva loss en eller två skruvar/bultar, ta bort sensorn och installera en ny istället.Den nya sensorn bör placeras på ett avstånd av 0,5-1,5 mm från änden av masterskivan (det exakta avståndet anges i instruktionerna), detta avstånd kan justeras med brickor eller på annat sätt.Med rätt val av DPKV och dess ersättning kommer motorn omedelbart att börja fungera, bara i vissa fall kommer det att vara nödvändigt att kalibrera sensorn och återställa felkoderna.

Posttid: 2023-jul-13